- MÉCANIQUES (INDUSTRIES)

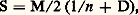

- MÉCANIQUES (INDUSTRIES)Les industries mécaniques, seules ou en coopération avec d’autres industries, sont productrices de biens extrêmement variés:– biens d’équipement (exploitation minière, sidérurgie, travail des métaux, machines-outils, matériels de manutention, instruments de mesure, équipements pour l’armement, le textile, l’imprimerie, la chimie, l’industrie lourde, l’industrie pétrolière, l’industrie nucléaire, etc.);– biens de consommation durables (industries automobile et aéronautique, optique, audiovisuel, électroménager, appareils médicaux, équipements de bureau, industrie horlogère, etc.);– composants intermédiaires destinés à être intégrés dans les biens d’équipement ou les biens de consommation définis ci-dessus.Cette diversité a pour corollaire une forte symbiose, d’une part, entre les industries mécaniques elles-mêmes (chaque industrie mécanique étant à la fois fournisseur et cliente d’autres industries mécaniques), d’autre part, entre les industries mécaniques et les autres industries. Ces industries subissent donc fortement l’influence du milieu environnant et ont, inversement, un effet d’entraînement sur le reste de l’économie. Leurs gains de productivité sont répercutés sur les autres branches et peuvent imposer des réorganisations en amont et en aval. Ainsi peut être souligné l’intérêt accordé aux performances accomplies par les industries mécaniques, dont l’influence dépasse largement la seule expression quantitative de leur simple participation à la production nationale d’ensemble.Conditions de la productionLes industries mécaniques sont généralement considérées comme des industries de main-d’œuvre dont les coûts comportent un fort pourcentage de valeur ajoutée. Cette appréciation est valable globalement si l’on considère l’ensemble des activités de ces industries: depuis les matières premières fournies principalement par l’industrie minière, qui utilise des équipements mécaniques, jusqu’aux biens mis à la disposition des consommateurs, en passant par les composants et les biens d’équipement, les transformations successives, aux différents stades des études, de la production et de la commercialisation, correspondent à des interventions humaines et, par conséquent, à la valeur ajoutée de chaque entreprise. À la limite, les coûts correspondraient donc essentiellement à des dépenses salariales, soit internes, soit intégrées dans les fournitures extérieures, et l’évolution des prix des produits devrait être sensiblement la même que celle des prix de la main-d’œuvre.Dans la pratique, deux éléments interviennent pour provoquer des écarts entre les courbes précédentes:– D’une part, les progrès technologiques entraînent des améliorations de productivité qui sont porteuses de gains potentiels. Avec un décalage plus ou moins grand, qui dépend de l’environnement économique et social, ces gains, conservés en partie par les entreprises pour la rémunération des capitaux investis, sont, pour le reste, distribués sous la forme d’augmentations salariales et de baisses de prix en faveur des clients; les prix des produits peuvent donc, dans certains cas, augmenter moins que les prix de main-d’œuvre, ou même diminuer (on le constate par exemple lors du lancement de nouveaux matériels, dont le volume produit augmente rapidement).– D’autre part, les mêmes progrès technologiques entraînent un glissement des besoins en main-dœuvre au détriment des catégories de personnel les moins qualifiées. Les tâches les moins nobles disparaissent en effet au fur et à mesure du développement de l’automatisation, tandis que l’utilisation des matériels modernes exige une compétence supérieure et un know how plus étendu. Il en résulte une progression du niveau moyen des salaires, qui se traduit généralement, en tout cas sur une période de durée suffisante, par une amélioration du niveau de vie moyen de la population.Par ailleurs, ces phénomènes se présentent différemment sur le plan de chacune de ces industries considérées individuellement. En effet, le souci permanent de veiller aux prix de revient entraîne une inévitable spécialisation de chaque entreprise qui, pour les différents composants utilisés dans sa production, doit décider si elle dispose des moyens (humains, techniques, financiers) permettant de les fabriquer de manière compétitive, ou si la solution plus économique consiste à les acheter à l’extérieur. Il en résulte que, dans les comptes d’exploitation des entreprises, le pourcentage correspondant aux fournitures extérieures est souvent très élevé, réduisant d’autant celui de la valeur ajoutée. Finalement, la croissance de la production, qui est généralement supérieure à celle du produit national dans les pays industrialisés, est assurée par une réduction de la part de main-d’œuvre, compensée seulement en partie par une substitution en faveur des personnels les plus qualifiés et par une meilleure répartition de cette production.Cette croissance, dont bénéficient les entreprises, a pour conséquence, en contrepartie, l’augmentation des contraintes d’environnement qui pèsent sur elles. Le facteur «économies externes», désignant les économies (ou les «déséconomies» dans le cas inverse) ayant leur origine dans un centre de décision extérieur à l’entreprise et qui ont une influence sur la fonction de production de la firme, revêt pour les industries mécaniques une signification particulièrement importante.La gestion de la productionLes fabrications de produits identiques en grandes séries et pendant de longues périodes ne se trouvent plus que dans un petit nombre d’industries mécaniques. Les constructeurs automobiles offrent à leurs clients des modèles de plus en plus diversifiés; les décolleteurs proposent une visserie évolutive; les progrès technologiques permettent de réaliser les mêmes cadences de production en utilisant des outillages et des outils plus performants et en quantité moindre. Dans la plupart des domaines, l’organisation de la production a dû s’adapter à ces nouvelles conditions de gestion. Cette évolution commence au niveau de la conception des produits, les bureaux d’études s’efforçant de concilier les avantages économiques de la standardisation et les arguments commerciaux de la diversification. Dans ce but, le produit final, qui est le plus souvent personnalisé à la demande du client, est divisé en sous-ensembles, qui sont ensuite décomposés en groupes, puis en sous-groupes, jusqu’au stade final des pièces détachées. Cette conception modulaire est destinée à permettre la réalisation de produits «sur mesure» en combinant de différentes façons des ensembles ou des groupes dont au moins certains sont standardisés. Une telle conception conduit ainsi à définir un produit complexe au moyen d’une nomenclature arborescente à plusieurs niveaux, chaque niveau correspondant à un stade de la décomposition. Pour que cette définition soit précise et sans ambiguïté, il est nécessaire que chaque élément de la nomenclature soit lui-même désigné par un nom ou un numéro de code, et que cette codification soit bi-univoque, c’est-à-dire qu’un même numéro ne puisse désigner des éléments différents et que des numéros différents ne puissent désigner le même élément.L’éclatement ainsi réalisé pour l’ensemble des produits permet de procéder à une analyse plus fine de l’ensemble des besoins. Il apparaît en effet que, si le programme de production se compose d’articles différents, ces articles peuvent posséder en commun un certain nombre d’éléments, de groupes ou de pièces, de sorte que la fabrication, unitaire au niveau du produit final, devient dans les niveaux inférieurs une fabrication en petite ou moyenne série. La notion de série économique est directement liée à l’analyse précédente. En effet, pour un besoin mensuel (ou annuel, ou quotidien, ou horaire, selon les types de produit) donné, soit M, on peut considérer en première approximation que le coût unitaire de production est de la forme:

dans laquelle n représente le nombre de lancements par mois, l’importance de chaque lancement étant par conséquent égale à:

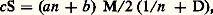

dans laquelle n représente le nombre de lancements par mois, l’importance de chaque lancement étant par conséquent égale à: D’autre part, le stock immobilisé moyen, comprenant les produits finis et les travaux en cours, est de la forme:

D’autre part, le stock immobilisé moyen, comprenant les produits finis et les travaux en cours, est de la forme: dans laquelle D représente le délai de fabrication en mois. Le coût de ce stock est donc obtenu par la formule:

dans laquelle D représente le délai de fabrication en mois. Le coût de ce stock est donc obtenu par la formule: de sorte que les frais d’immobilisation (frais de stockage et frais financiers proportionnels à la valeur du stock) sont de la forme:

de sorte que les frais d’immobilisation (frais de stockage et frais financiers proportionnels à la valeur du stock) sont de la forme: La série économique, pour une valeur donnée du besoin M, correspond donc au nombre n de lancements pour lequel le coût de production, majoré des frais d’immobilisation, passe par un minimum, et c’est la raison pour laquelle la connaissance du besoin réel est essentielle pour chaque article du programme.La phase suivante de la gestion est la planification de la production qui consiste à effectuer un compte à rebours à partir du délai dans lequel le produit final doit être terminé, pour calculer, en fonction de la durée de chaque phase intermédiaire, les dates auxquelles le montage des sous-ensembles doit être commencé et fini, puis celui des groupes et sous-groupes, et enfin l’usinage et l’approvisionnement des pièces détachées. Ce calcul conduit à mettre en évidence le ou les chemins critiques qui correspondent aux opérations les plus longues des différentes phases, de sorte que la durée totale de ces opérations, supposées réalisées à la suite les unes des autres sans temps morts, représente la longueur minimale du cycle de fabrication.Parallèlement à ces chemins critiques, d’autres opérations, plus courtes, n’exigent pas une surveillance aussi attentive, puisque, si elles sont engagées à la même date, elles peuvent en cours de route subir certains retards, sans avoir de répercussion sur le délai du produit final. Une méthode courante de gestion, fondée sur la remarque précédente, consiste à suivre de manière privilégiée (diagramme PERT) les travaux se trouvant sur les chemins critiques, et à prévoir, pour les autres travaux, des «points de passage obligés» pour s’assurer périodiquement que ceux-ci, par suite de retards excessifs, ne risquent pas de se trouver à leur tour sur de nouveaux chemins critiques.Une autre méthode, d’origine japonaise, peut s’appliquer lorsqu’il s’agit de fabrications suivies de produits répétitifs. Elle consiste (méthode Kan-Ban) à découper le cycle de fabrication en tranches suffisamment fines (comprises entre la journée et la semaine), l’atelier de production étant de même divisé en sections chargées chacune de l’exécution d’une tranche déterminée. Le principe de ce découpage est que les différentes tranches doivent avoir la même longueur et que, si le travail à réaliser au cours d’une tranche représente un volume plus important, la section chargée de cette tranche doit disposer d’un effectif plus nombreux; de même, si une difficulté imprévue entraîne un travail supplémentaire, la section devra recevoir momentanément un effectif renforcé, afin de ne pas augmenter la durée de la tranche concernée.Dans ces conditions, le principe de la méthode consiste, pour chaque section, à réclamer à la section se trouvant immédiatement en amont les articles nécessaires pour l’exécution des travaux prévus au cours de la tranche suivante (et uniquement ceux-là), et ainsi de proche en proche pour toutes les sections de l’atelier. Si la section en amont ne reçoit pas de demande de la section en aval, elle conserve en attente les articles qui avaient été préparés à son intention et, tant qu’ils ne seront pas réclamés, suspend momentanément la fabrication des articles suivants.Une telle règle permet ainsi, lorsque la production subit, pour une raison quelconque, des décalages, voulus ou non, de répercuter ces décalages sur l’ensemble de la chaîne, afin d’éviter l’engagement de dépenses prématurées et la constitution de stocks inutiles de produits finis ou semi-finis. En contrepartie, elle n’est possible que si chaque section, notamment pour les opérations d’usinage, est suffisamment «flexible» pour accepter le travail en faibles séries et le passage rapide d’une série à une autre si la série initialement prévue se trouve suspendue au dernier moment.Quelles que soient les méthodes adoptées, il apparaît que la gestion de la production dans les industries mécaniques devient de plus en plus complexe et que la multiplicité du nombre d’articles à produire et du nombre de paramètres intervenant pour les gérer au mieux est de moins en moins compatible avec une organisation manuelle, même si celle-ci dispose de moyens de calcul partiellement automatiques. La gestion de production assistée par ordinateur (G.P.A.O.) est donc la solution permettant aux entreprises de faire face aux conditions dans lesquelles elles doivent désormais développer leurs activités pour être performantes et compétitives.Les ordinateurs bénéficient d’ailleurs d’améliorations constantes et leur capacité en mémoires et en calculs s’accroît très rapidement, les mini-ordinateurs rattrapant les ordinateurs de la précédente génération et étant à leur tour rattrapés par les micro-ordinateurs. Ces nouveaux matériels sont capables à la fois de gérer automatiquement la production et d’en calculer le coût. Ce sont donc en même temps les auxiliaires des ateliers et ceux des services comptables. La comptabilité analytique dispose ainsi des instruments nécessaires pour imputer chaque dépense en fonction de son affectation, de sorte que la décomposition des produits en sous-ensembles, telle que prévue lors de la conception, se retrouve au stade final sous la forme de la décomposition des coûts. Les ordinateurs sont également pour les entreprises d’incomparables instruments de simulation. Ils permettent de faire varier arbitrairement, ensemble ou séparément, les différents paramètres de gestion et affichent de façon quasi instantanée les répercussions éventuelles sur les coûts, les marges, les besoins en fonds de roulement. Si donc les ateliers flexibles amorcent l’évolution vers les usines sans opérateurs, on peut considérer que, d’une manière similaire, les ordinateurs amorcent l’évolution vers les services de gestion automatisés. Dans cette perspective, les entreprises ne pourront se différencier les unes par rapport aux autres que grâce à leurs performances techniques (même si la «conception assistée par ordinateur» simplifie également certaines tâches des bureaux d’études) et commerciales. Les recherches, les achats et la vente seront les points forts des industries mécaniques qui auront survécu aux conditions inexorables de la concurrence.Structure des entreprisesL’extrême diversité des biens produits par les industries mécaniques se traduit par une diversité aussi grande si l’on considère la dimension et la structure des entreprises de ce secteur.Entre l’industrie automobile, dont les entreprises emploient plusieurs dizaines de milliers de personnes (ou centaines de milliers dans certains pays), et les entreprises de mécanique générale dont l’effectif n’atteint pas toujours la dizaine de personnes, on trouve en effet presque toutes les tailles intermédiaires. Il est certain que, dans chaque cas particulier, il existe une dimension optimale d’efficience au-delà ou en deçà de laquelle l’entreprise ne peut être compétitive. Mais il n’existe pas de règle générale permettant de déterminer à coup sûr cette dimension optimale.La meilleure approche consiste à réaliser d’abord, à propos du ou des produits que l’entreprise a décidé de fabriquer et de vendre, une étude de marché permettant de connaître le volume de ce marché et de fixer la part de ce marché que l’entreprise désire conquérir. Ensuite, lorsque l’objectif du volume de production a été déterminé, il y a lieu de choisir, parmi les composants nécessaires pour la réalisation des produits envisagés, ceux que l’entreprise désire fabriquer elle-même, à l’exclusion de ceux qu’elle est disposée à acheter à l’extérieur. Enfin, pour les composants de la première catégorie, il faut essayer, s’il existe des productions similaires concurrentes, de connaître les moyens matériels et humains dont disposent les concurrents, afin d’examiner si l’on possède ou si l’on peut acquérir les moyens permettant de devenir aussi compétitifs et si possible davantage.Par exemple, l’importance des moyens de production mis en œuvre chez les constructeurs automobiles ne laisse a priori aucune chance à une entreprise de petite dimension, sauf si celle-ci réussissait – ce qui reste encore très aléatoire – à se démarquer complètement en visant des créneaux extrêmes (très haut ou très bas de gamme). D’ailleurs, lorsque ces constructeurs créent de nouvelles unités de production (dans leur pays ou à l’étranger), ils spécialisent généralement ces unités dans la fabrication de quelques éléments, afin de limiter les investissements tout en conservant les avantages de la production en grande série.En revanche, les mêmes constructeurs n’hésitent pas à sous-traiter l’exécution des éléments qui exigent des investissements moins lourds et que des entreprises de moindre importance, ayant une structure plus légère et une organisation plus souple, peuvent réaliser dans des conditions plus économiques. Il existe ainsi de nombreux sous-traitants de l’industrie automobile, qui sont des entreprises moyennes ou même petites, et la même situation se retrouve dans la plupart des autres industries mécaniques (aéronautique, mécanique générale, équipements spéciaux).Si donc la dimension optimale d’une entreprise est associée à l’efficience technique souhaitable et peut être très largement variable selon la nature et le volume de la production considérée, il est normal de trouver dans ce secteur, à côté de firmes très importantes, des entreprises compétitives de petites et moyennes dimensions, et le problème qui se pose à leur sujet est l’intérêt ou la possibilité pour elles de conserver une indépendance complète ou de rechercher certaines formules de rapprochement. Ces formules, qui peuvent aller de simples accords de coopération sur des points particuliers jusqu’à des absorptions complètes et la constitution de holdings, ont pour origine la recherche d’une meilleure efficacité (technique, commerciale, financière) ou d’une meilleure organisation, ou encore d’un pouvoir de négociation amélioré avec les clients, les fournisseurs, les banques, les gouvernements... Elles doivent être associées, dans la fabrication, à des économies d’échelle substantielles; dans la vente, à la nécessité de réseaux commerciaux importants; dans la recherche, à un programme d’études difficile à amortir; dans l’exploitation générale, au financement des investissements et des besoins en fonds de roulement. Encore faut-il que les structures plus ou moins concentrées ne soient pas la source de nouvelles difficultés de fonctionnement des organisations, d’inertie générale ou de résistance au changement, qui sont de nature à affecter la compétitivité des grandes entreprises.Des industries en transitionDu point de vue de leurs structures, les industries mécaniques sont donc des industries en transition à la recherche d’une organisation adaptée aux nouvelles conditions de croissance des marchés et de la concurrence. Des différences dans les degrés de concentration apparaissent d’ailleurs selon les pays, en fonction de l’environnement économique, social et politique; des raisons historiques sont également à l’origine des types d’organisation industrielle adoptés dans de nombreux cas. Par exemple, le développement d’une structure de production plus puissante peut être favorisé par une pénurie relative de main-d’œuvre, ou inversement. La modification de certaines relations internationales (réduction ou suppression des droits de douane) peut créer de nouvelles conditions de concurrence et conduire à de nouveaux types de comportement, se répercutant sur les structures industrielles et les modes de gestion.Les fonctions commerciales, la recherche et le développement, la gestion exigent des moyens financiers importants pour l’investissement. La polyvalence, qui peut être un moyen de compenser l’étroitesse de certains marchés, peut être un facteur de progrès pour certaines entreprises, une charge pour d’autres; en tout cas, le lancement d’une activité nouvelle doit préserver l’équilibre entre les diverses fonctions. La constitution de holdings peut répondre à cette obligation, puisqu’elle permet de concilier les besoins de financement importants et la direction commune, tout en ne compromettant pas la dimension moyenne des entreprises dont la souplesse d’adaptation face au changement est un atout. De même, pour l’exportation, le recours à des firmes spécialisées dans l’installation de réseaux de vente ou la création de comptoirs de vente communs peut satisfaire en certaines circonstances les besoins des entreprises en préservant leur compétitivité. En revanche, les entreprises moyennes et petites qui désirent conserver leur indépendance peuvent trouver un terrain propice dans les travaux spécialisés; cette spécialisation, ajoutée à leur dimension plus humaine, peut leur conférer une efficacité supérieure à celle d’entreprises plus importantes. Mais si de telles firmes connaissent souvent des taux de croissance plus élevés que la moyenne de l’industrie, elles connaissent aussi une mortalité plus importante qui se manifeste en basse conjoncture, du fait principalement de leur dépendance vis-à-vis des commandes de leurs clients. On peut donc penser que, pendant l’actuelle période de transition, les industries mécaniques évolueront progressivement depuis une structure de type plutôt concurrentiel vers une structure relativement concentrée, les entreprises indépendantes devenant moins nombreuses, tandis que les opérations de restructuration seront plus fréquentes, soit à l’intérieur des pays, soit de plus en plus entre pays différents, compte tenu du caractère international des activités de ce secteur.

La série économique, pour une valeur donnée du besoin M, correspond donc au nombre n de lancements pour lequel le coût de production, majoré des frais d’immobilisation, passe par un minimum, et c’est la raison pour laquelle la connaissance du besoin réel est essentielle pour chaque article du programme.La phase suivante de la gestion est la planification de la production qui consiste à effectuer un compte à rebours à partir du délai dans lequel le produit final doit être terminé, pour calculer, en fonction de la durée de chaque phase intermédiaire, les dates auxquelles le montage des sous-ensembles doit être commencé et fini, puis celui des groupes et sous-groupes, et enfin l’usinage et l’approvisionnement des pièces détachées. Ce calcul conduit à mettre en évidence le ou les chemins critiques qui correspondent aux opérations les plus longues des différentes phases, de sorte que la durée totale de ces opérations, supposées réalisées à la suite les unes des autres sans temps morts, représente la longueur minimale du cycle de fabrication.Parallèlement à ces chemins critiques, d’autres opérations, plus courtes, n’exigent pas une surveillance aussi attentive, puisque, si elles sont engagées à la même date, elles peuvent en cours de route subir certains retards, sans avoir de répercussion sur le délai du produit final. Une méthode courante de gestion, fondée sur la remarque précédente, consiste à suivre de manière privilégiée (diagramme PERT) les travaux se trouvant sur les chemins critiques, et à prévoir, pour les autres travaux, des «points de passage obligés» pour s’assurer périodiquement que ceux-ci, par suite de retards excessifs, ne risquent pas de se trouver à leur tour sur de nouveaux chemins critiques.Une autre méthode, d’origine japonaise, peut s’appliquer lorsqu’il s’agit de fabrications suivies de produits répétitifs. Elle consiste (méthode Kan-Ban) à découper le cycle de fabrication en tranches suffisamment fines (comprises entre la journée et la semaine), l’atelier de production étant de même divisé en sections chargées chacune de l’exécution d’une tranche déterminée. Le principe de ce découpage est que les différentes tranches doivent avoir la même longueur et que, si le travail à réaliser au cours d’une tranche représente un volume plus important, la section chargée de cette tranche doit disposer d’un effectif plus nombreux; de même, si une difficulté imprévue entraîne un travail supplémentaire, la section devra recevoir momentanément un effectif renforcé, afin de ne pas augmenter la durée de la tranche concernée.Dans ces conditions, le principe de la méthode consiste, pour chaque section, à réclamer à la section se trouvant immédiatement en amont les articles nécessaires pour l’exécution des travaux prévus au cours de la tranche suivante (et uniquement ceux-là), et ainsi de proche en proche pour toutes les sections de l’atelier. Si la section en amont ne reçoit pas de demande de la section en aval, elle conserve en attente les articles qui avaient été préparés à son intention et, tant qu’ils ne seront pas réclamés, suspend momentanément la fabrication des articles suivants.Une telle règle permet ainsi, lorsque la production subit, pour une raison quelconque, des décalages, voulus ou non, de répercuter ces décalages sur l’ensemble de la chaîne, afin d’éviter l’engagement de dépenses prématurées et la constitution de stocks inutiles de produits finis ou semi-finis. En contrepartie, elle n’est possible que si chaque section, notamment pour les opérations d’usinage, est suffisamment «flexible» pour accepter le travail en faibles séries et le passage rapide d’une série à une autre si la série initialement prévue se trouve suspendue au dernier moment.Quelles que soient les méthodes adoptées, il apparaît que la gestion de la production dans les industries mécaniques devient de plus en plus complexe et que la multiplicité du nombre d’articles à produire et du nombre de paramètres intervenant pour les gérer au mieux est de moins en moins compatible avec une organisation manuelle, même si celle-ci dispose de moyens de calcul partiellement automatiques. La gestion de production assistée par ordinateur (G.P.A.O.) est donc la solution permettant aux entreprises de faire face aux conditions dans lesquelles elles doivent désormais développer leurs activités pour être performantes et compétitives.Les ordinateurs bénéficient d’ailleurs d’améliorations constantes et leur capacité en mémoires et en calculs s’accroît très rapidement, les mini-ordinateurs rattrapant les ordinateurs de la précédente génération et étant à leur tour rattrapés par les micro-ordinateurs. Ces nouveaux matériels sont capables à la fois de gérer automatiquement la production et d’en calculer le coût. Ce sont donc en même temps les auxiliaires des ateliers et ceux des services comptables. La comptabilité analytique dispose ainsi des instruments nécessaires pour imputer chaque dépense en fonction de son affectation, de sorte que la décomposition des produits en sous-ensembles, telle que prévue lors de la conception, se retrouve au stade final sous la forme de la décomposition des coûts. Les ordinateurs sont également pour les entreprises d’incomparables instruments de simulation. Ils permettent de faire varier arbitrairement, ensemble ou séparément, les différents paramètres de gestion et affichent de façon quasi instantanée les répercussions éventuelles sur les coûts, les marges, les besoins en fonds de roulement. Si donc les ateliers flexibles amorcent l’évolution vers les usines sans opérateurs, on peut considérer que, d’une manière similaire, les ordinateurs amorcent l’évolution vers les services de gestion automatisés. Dans cette perspective, les entreprises ne pourront se différencier les unes par rapport aux autres que grâce à leurs performances techniques (même si la «conception assistée par ordinateur» simplifie également certaines tâches des bureaux d’études) et commerciales. Les recherches, les achats et la vente seront les points forts des industries mécaniques qui auront survécu aux conditions inexorables de la concurrence.Structure des entreprisesL’extrême diversité des biens produits par les industries mécaniques se traduit par une diversité aussi grande si l’on considère la dimension et la structure des entreprises de ce secteur.Entre l’industrie automobile, dont les entreprises emploient plusieurs dizaines de milliers de personnes (ou centaines de milliers dans certains pays), et les entreprises de mécanique générale dont l’effectif n’atteint pas toujours la dizaine de personnes, on trouve en effet presque toutes les tailles intermédiaires. Il est certain que, dans chaque cas particulier, il existe une dimension optimale d’efficience au-delà ou en deçà de laquelle l’entreprise ne peut être compétitive. Mais il n’existe pas de règle générale permettant de déterminer à coup sûr cette dimension optimale.La meilleure approche consiste à réaliser d’abord, à propos du ou des produits que l’entreprise a décidé de fabriquer et de vendre, une étude de marché permettant de connaître le volume de ce marché et de fixer la part de ce marché que l’entreprise désire conquérir. Ensuite, lorsque l’objectif du volume de production a été déterminé, il y a lieu de choisir, parmi les composants nécessaires pour la réalisation des produits envisagés, ceux que l’entreprise désire fabriquer elle-même, à l’exclusion de ceux qu’elle est disposée à acheter à l’extérieur. Enfin, pour les composants de la première catégorie, il faut essayer, s’il existe des productions similaires concurrentes, de connaître les moyens matériels et humains dont disposent les concurrents, afin d’examiner si l’on possède ou si l’on peut acquérir les moyens permettant de devenir aussi compétitifs et si possible davantage.Par exemple, l’importance des moyens de production mis en œuvre chez les constructeurs automobiles ne laisse a priori aucune chance à une entreprise de petite dimension, sauf si celle-ci réussissait – ce qui reste encore très aléatoire – à se démarquer complètement en visant des créneaux extrêmes (très haut ou très bas de gamme). D’ailleurs, lorsque ces constructeurs créent de nouvelles unités de production (dans leur pays ou à l’étranger), ils spécialisent généralement ces unités dans la fabrication de quelques éléments, afin de limiter les investissements tout en conservant les avantages de la production en grande série.En revanche, les mêmes constructeurs n’hésitent pas à sous-traiter l’exécution des éléments qui exigent des investissements moins lourds et que des entreprises de moindre importance, ayant une structure plus légère et une organisation plus souple, peuvent réaliser dans des conditions plus économiques. Il existe ainsi de nombreux sous-traitants de l’industrie automobile, qui sont des entreprises moyennes ou même petites, et la même situation se retrouve dans la plupart des autres industries mécaniques (aéronautique, mécanique générale, équipements spéciaux).Si donc la dimension optimale d’une entreprise est associée à l’efficience technique souhaitable et peut être très largement variable selon la nature et le volume de la production considérée, il est normal de trouver dans ce secteur, à côté de firmes très importantes, des entreprises compétitives de petites et moyennes dimensions, et le problème qui se pose à leur sujet est l’intérêt ou la possibilité pour elles de conserver une indépendance complète ou de rechercher certaines formules de rapprochement. Ces formules, qui peuvent aller de simples accords de coopération sur des points particuliers jusqu’à des absorptions complètes et la constitution de holdings, ont pour origine la recherche d’une meilleure efficacité (technique, commerciale, financière) ou d’une meilleure organisation, ou encore d’un pouvoir de négociation amélioré avec les clients, les fournisseurs, les banques, les gouvernements... Elles doivent être associées, dans la fabrication, à des économies d’échelle substantielles; dans la vente, à la nécessité de réseaux commerciaux importants; dans la recherche, à un programme d’études difficile à amortir; dans l’exploitation générale, au financement des investissements et des besoins en fonds de roulement. Encore faut-il que les structures plus ou moins concentrées ne soient pas la source de nouvelles difficultés de fonctionnement des organisations, d’inertie générale ou de résistance au changement, qui sont de nature à affecter la compétitivité des grandes entreprises.Des industries en transitionDu point de vue de leurs structures, les industries mécaniques sont donc des industries en transition à la recherche d’une organisation adaptée aux nouvelles conditions de croissance des marchés et de la concurrence. Des différences dans les degrés de concentration apparaissent d’ailleurs selon les pays, en fonction de l’environnement économique, social et politique; des raisons historiques sont également à l’origine des types d’organisation industrielle adoptés dans de nombreux cas. Par exemple, le développement d’une structure de production plus puissante peut être favorisé par une pénurie relative de main-d’œuvre, ou inversement. La modification de certaines relations internationales (réduction ou suppression des droits de douane) peut créer de nouvelles conditions de concurrence et conduire à de nouveaux types de comportement, se répercutant sur les structures industrielles et les modes de gestion.Les fonctions commerciales, la recherche et le développement, la gestion exigent des moyens financiers importants pour l’investissement. La polyvalence, qui peut être un moyen de compenser l’étroitesse de certains marchés, peut être un facteur de progrès pour certaines entreprises, une charge pour d’autres; en tout cas, le lancement d’une activité nouvelle doit préserver l’équilibre entre les diverses fonctions. La constitution de holdings peut répondre à cette obligation, puisqu’elle permet de concilier les besoins de financement importants et la direction commune, tout en ne compromettant pas la dimension moyenne des entreprises dont la souplesse d’adaptation face au changement est un atout. De même, pour l’exportation, le recours à des firmes spécialisées dans l’installation de réseaux de vente ou la création de comptoirs de vente communs peut satisfaire en certaines circonstances les besoins des entreprises en préservant leur compétitivité. En revanche, les entreprises moyennes et petites qui désirent conserver leur indépendance peuvent trouver un terrain propice dans les travaux spécialisés; cette spécialisation, ajoutée à leur dimension plus humaine, peut leur conférer une efficacité supérieure à celle d’entreprises plus importantes. Mais si de telles firmes connaissent souvent des taux de croissance plus élevés que la moyenne de l’industrie, elles connaissent aussi une mortalité plus importante qui se manifeste en basse conjoncture, du fait principalement de leur dépendance vis-à-vis des commandes de leurs clients. On peut donc penser que, pendant l’actuelle période de transition, les industries mécaniques évolueront progressivement depuis une structure de type plutôt concurrentiel vers une structure relativement concentrée, les entreprises indépendantes devenant moins nombreuses, tandis que les opérations de restructuration seront plus fréquentes, soit à l’intérieur des pays, soit de plus en plus entre pays différents, compte tenu du caractère international des activités de ce secteur.

Encyclopédie Universelle. 2012.